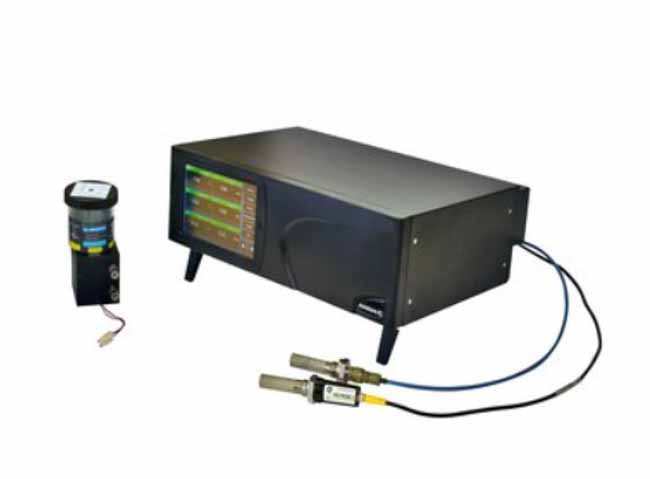

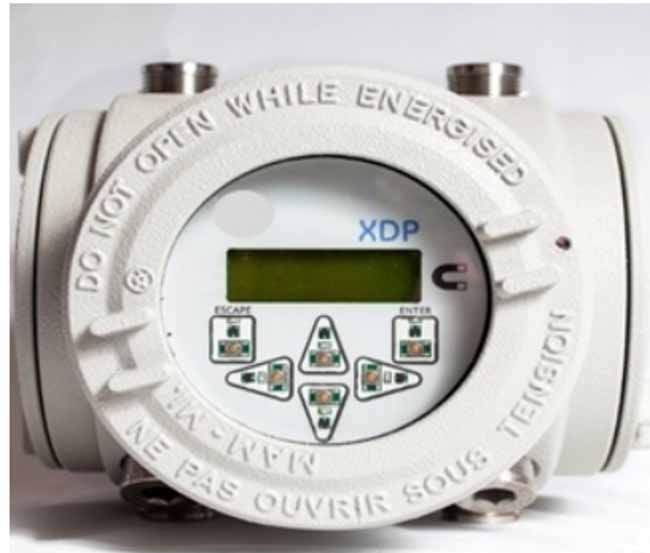

Analizzatori HSE e di processo

Molti processi industriali richiedono il monitoraggio di uno o più componenti durante la produzione per ottimizzare le operazioni o garantire un ambiente di lavoro sicuro. Questa analisi dei gas può spaziare, dall’evitare il limite di esplosività, all’efficienza del reattore, al test delle impurità, dalla miscelazione accurata sino al rilevamento di composti specifici per un processo. È fondamentale che il dispositivo di analisi fornisca dati accurati e ripetibili ad ogni utilizzo, sia che l’analizzatore funzioni in modo continuo o solo quando richiesto.

Il supporto del nostro service è relativo sia alla manutenzione preventiva che correttiva.

La pianificazione si basa su scadenze di legge, manualistica e buona tecnica e regola dell’arte derivanti dalla conoscenza delle norme cogenti e tecniche, manualistica, breakdown analisys, e soprattutto esperienza sul campo; i nostri tecnici possono supportare le aziende anche nella definizione di queste scadenze e nella programmazione proattiva.

Intervalli di manutenzione congrui permettono di mantenere in condizioni operative ottimali gli strumenti di misura e garantiscono le prestazioni delle applicazioni di processo.

I controlli sistematici e la manutenzione pianificata sono elementi essenziali per ridurre gli impatti di breakdown non pianificati.

I controlli sistematici si effettuano con una valutazione del funzionamento della strumentazione secondo procedure e test standard del produttore e dettate dall’esperienza dei nostri tecnici.

La manutenzione preventiva è un insieme di azione proattive atte a prevenire un guasto per evitare ricadute importanti sui livelli di produzione comportati dall’occorrenza di un fermo macchina inaspettato. La manutenzione preventiva infatti, mediante ispezioni regolari, interventi di pulizia e altre attività, si pone l’obiettivo finale di allungare il ciclo di vita degli asset e ridurre al minimo il numero delle fermate non pianificate che si effettuano particolarmente attraverso:

- la sostituzione di parti di consumo e parti soggette ad usura

- il mantenimento o il supporto con la casa madre degli aggiornamenti di firmware e software.

La manutenzione correttiva, conosciuta anche come manutenzione a guasto o in inglese run-to-failure, è un tipo di manutenzione reattiva e costituisce una modalità di gestione degli asset che consiste nell’intervenire su un impianto o su un macchinario soltanto dopo che si è verificato un guasto; essa rappresenta l’insieme di azioni manutentive che non concorrono ad aumentare il valore o la produttività e le prestazioni di un sistema, ma tendono ad un semplice ripristino dello status quo ante l’insorgere di un guasto o di un’avaria.

Questo tipo di manutenzione è efficace soprattutto su sistemi non critici e facili da riparare a basso costo, quando cioè è più conveniente attendere l’insorgere di un guasto prima di intervenire, poiché la riduzione dei fermi macchina, dei tempi di disponibilità di un impianto e un efficientamento della produzione ottenibili con altre modalità di manutenzione, non provocano benefici tali da giustificare il maggior costo derivante dall’adozione di una strategia più sofisticata come per esempio un piano di manutenzione preventiva.

Il sistema di gestione della qualità di Ente Zona, nonché una consolidata prassi operativa prevedono la consegna di report di manutenzione descrittivi delle attività effettuate a garanzia della tracciabilità.

I principali analizzatori oggetto delle nostre attività di service sono: